Litiny s kuličkovým grafitem

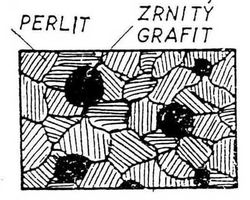

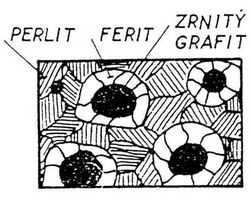

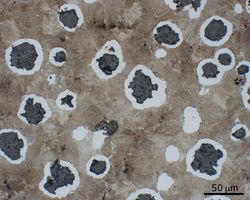

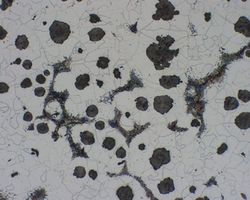

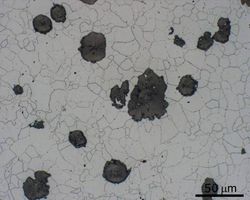

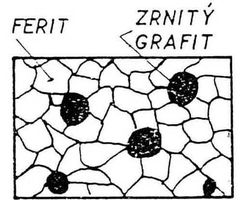

Litina s kuličkovým (zrnitým) grafitem (podle staršího označení tvárná litina) obsahuje ve struktuře grafit vyloučený v podobě kuliček, dále matrici se strukturou perlitickou, se směsí perlitu a feritu a se strukturou čistě feritickou, obrázek 24.

Chemické složení těchto litin se pohybuje okolo 3,2 až 4,2 % C, 1,5 až 4 % Si, 0,4 až 0,8 % Mn, pod 0,1 % P, pod 0,02 % S. Konkrétní obsahy jednotlivých prvků uvádí tabulka 10 v závislosti na požadované matrici.

| Struktura | % C | % Si | % Mn | % P | % S | % Mg |

| Ferit v litém stavu nebo po feritizačním žíhání | < 4,00 | < 2,5 | < 0,2 | < 0,05 | < 0,01 | 0,03 až 0,06 |

| Ferit/perlit v litém stavu nebo po žíhání | < 4,00 | 1,7 až 2,8 | < 0,3 | < 0,1 | < 0,01 | 0,03 až 0,06 |

| Perlit v litém stavu nebo po normalizačním žíhání | < 4,00 | 1,7 až 2,8 | 0,5 až 0,25 | < 0,1 | < 0,01 | 0,03 až 0,06 |

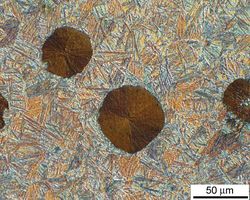

a) Litina s kuličkovým grafitem s matricí perlitickou

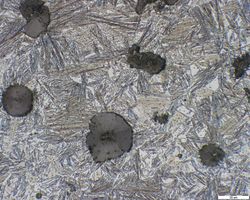

b) Litina s kuličkovým grafitem s matricí feriticko-perlitickou, s min.množstvím feritu

c) Litina s kuličkovým grafitem s matricí feriticko-perlitickou

d) Litina s kuličkovým grafitem s matricí feriticko-perlitickou, s min. zrnitého perlitu

e) Litina s kuličkovým grafitem s matricí feritickou

Obr. 24. Struktury litin s kuličkovým grafitem

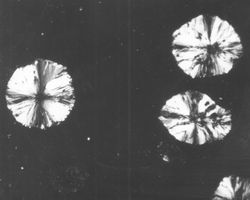

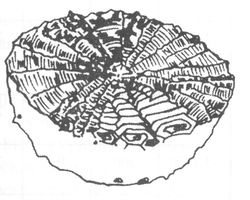

Částice grafitu ve formě kuliček jsou složité polykrystaly. Primární pyramidální krystality jsou paprskovitě uspořádány a tvoří tak jednu grafitickou částici, viz obrázek 25. Existuje několik teorií, jak litina s kuličkovým grafitem krystalizuje. Tou nejznámější je popis vlivu přidávaných látek do tekutého kovu, které zvyšují povrchové napětí na rozhraní grafit – tavenina a vyvolávají tak krystalizaci do tvaru s nejmenším povrchem (koule). Z toho plyne, že aby vznikl kuličkový grafit, nestačí jen železo,uhlík a křemík, ale musí se do taveniny dodávat skupina prvků, které ovlivňují růst zárodku do požadovaného tvaru. Tato technologická operace se nazývá modifikování a látka, kterou se modifikuje, je modifikátor. Ty jsou nejčastěji na bázi hořčíku. Hořčík však zvyšuje stabilitu karbidů, proto je nutné, aby po modifikaci následovalo grafitizační očkování, viz Obr. 3 a kapitola očkování.

Obr. 25 Zrna grafitu v tvárné litině (vlevo), strukturní model (vpravo)

Modifikování

Existuje několik postupů, kterými se může litina kuličkovým modifikovat. Modifikátor (Mg a jeho slitiny) se vnáší do tekutého kovu nejrůznějšími metodami a to metodou přelívací v otevřené pánvi, ponornou metodou, různými průtokovými metodami, modifikování čistým hořčíkem v konvertoru apod.

Za minimální obsah Mg, který je potřeba na vznik kuličkového grafitu, se považuje 0,01 % s přídavkem ceru a jiným prvků vzácných zemin nebo 0,02 %, když je hořčík použitý samotný. Druhy modifikátorů lze rozdělit do následujících skupin a to:

- Kovový hořčík (v tyčích, práškový, plněný profil) je charakteristický intenzivní reakcí s tekutým kovem, proto se používá ve spojení s postupy, které řídí intenzitu této reakce (konvertory, tlakové pánve, ponorné zvony apod.).

- Slitiny hořčíku s niklem (4 - 6 % Mg a zbytek nikl nebo 13 - 16 % Mg, s přísadou Si, Fe a zbytek Ni) jsou těžší jako tekutý základný kov. Mají dobrou účinnost, protože zůstávají na dně pánve. Jsou na druhou stranu drahé a stabilizují perlit.

- Slitiny hořčíku s křemíkem a dalšími přísadami (3 - 30 % Mg, 45 - 55 % Si, do 4 % Ca, cca 1 % Al, do 5 % kovů vzácných zemin, zbytek Fe) jsou v současnosti nejvíc používanými. Schéma struktury konkrétního modifikátoru Fe-Si-Mg-Ca-Ce je na obrázku 26.

Obr. 26 Struktura modifikátoru Fe-Si-Mg-Ca-Ce

Někdy po chybách v modifikaci, po nesprávných ochlazovacích rychlostech a jiných faktorech může dojít ke vzniku odchylek od kulovitého tvaru grafitu. Mohou vzniknout tyto tvary grafitu:

- červíkovitý (vermikulární) grafit

- rozpadnutý, explodovaný grafit

- lupínkový mezibuňkový grafit

- Chunky grafit

Červíkovitý grafit vzniká v litině po nedostatečné modifikaci, např. při malém množství modifikační přísady.

Rozpadnutý, explodovaný grafit se může vyskytnout v odlitcích z nadeutektické litiny, nebo při velmi pomalých ochlazovacích rychlostech.

Prvky podporující vylučování lupínkového grafitu segregují do naposled tuhnoucích míst, ve kterých dosahují vysokou koncentraci a způsobí tak, že se v těchto prostorech vyloučí lupínkový grafit (na hranicích eutektických buněk). Nejčastěji k tomu dochází ve velkých odlitcích, kde je na tuto segregaci dostatečně dlouhý čas.

Takzvaný Chunky grafit se tvoří uvnitř buněk, přičemž buňkové hranice mohou obsahovat i kvalitní kuličkový grafit. Proces vzniku tohoto typu grafitu není jednoduchý a není ovlivněn jen jedním faktorem, ale jejich kombinací. Nejčastěji k němu dochází při nízkých ochlazovacích rychlostech (velká tloušťka stěny odlitku).

Chemické složení

Uhlík a křemík jsou jediné prvky, které významně podporují bezkarbidickou strukturu v litém stavu. Horní hranici jejich obsahu vymezuje rozpustnost uhlíku v tekuté slitině a případně zvýšená křehkost, snížená tepelná vodivost, snížení nárazové práce, zvýšení přechodové teploty při rostoucím obsahu křemíku. Křemík na druhou stranu zpevňuje ferit a zvyšuje tak jeho tvrdost, hlavně v žíhaném stavu.

Kromě uhlíku a křemíku se v litině s kuličkovým grafitem vyskytuje i mangan. Mangan je velmi silný aktivátor karbidů, proto je jeho obsah ve slitině řízen, abychom předešli tvorbě karbidů v litém stavu. Jeho maximální obsah je řízený množstvím křemíku a tloušťkou stěny odlitku.

Fosfor je prvek, který se vyskytuje ve všech vsázkových surovinách a vyskytuje se proto i v litinách. Vytváří fosfid železa (Fe3P), který segreguje do naposled tuhnoucích míst (hranice buněk). Tyto místa mohou obsahovat až dvojnásobek obsahu P a v tenkých odlitcích až jeho desetinásobek. Fosfid železa je velmi tvrdá a křehká fáze. Při obsahu P z 0,03 na 0,06 % může dojít ke snížení tažnosti litiny na polovinu. To má za následek i snížení houževnatosti, pevnosti, zvýšení popouštěcí křehkosti apod. Měl by se proto dodržet obsah fosforu menší než 0,04 %. Proto se doporučuje používat kvalitní vsázku, kde je fosforu minimum.

Stabilizace perlitu ve struktuře a tím zvýšení pevnosti a tvrdosti litiny zabezpečují přísady jako je Sn, Mo, P, Cu, Ti, Mn, Ni a Cr, ze kterých mají negativní účinky P, Ti, Mn a Cr a z ekonomických důvodů není aktuální doporučovat Ni a Mo. Základní perlitizační přísadou jsou tedy Cu a Sn. Účinek cínu je asi desetinásobný oproti mědi. Má ale nevýhodu, že podporuje vznik mezibuňkového lupínkového grafitu. Proto se ho doporučuje jen 0,05 %. Na druhé straně je přidávání mědi bezpečné až do 2 %.

Použití a mechanické vlastnosti

Vlastnosti odlitků z litin s kuličkovým grafitem závisí na množství, velikosti a druhu grafitu (dokonalý a částečně zrnitý) a od složení základní matrice (poměr mezi feritem a perlitem). Množství a velikost grafitu závisí u nelegovaných litin na množství uhlíku, křemíku a manganu, dále na rychlosti ochlazování (tloušťka stěny, materiál formy).

V porovnání s litinami s lupínkovým grafitem má litina s kuličkovým grafitem větší pevnost, modul pružnosti, tvrdost (perlitické matrice), tažnost a nárazovou práci (feritická matrice) apod. Tyto litiny se legují převážně proto, abychom zlepšili konkrétní mechanické vlastnosti, zvýšila odolnost vůči oxidaci a aby byla spolehlivě dosažena požadovaná struktura v litém stavu, popř. po tepelném zpracování.

Aby bylo dosaženo maximálních pevností (struktura perlitická, sorbitická či bainitická) je doporučeno legovat mědí, a to od 1 do 1,5 %, nebo cínem do 0,1 % a také provést tepelné zpracování. Po zvláštním typu tepelného zpracování, tzv. bainitickém zušlechťování, vznikne kovová matrice bainitická, která má tu nejvyšší pevnost, při zachování relativně dobré houževnatosti. Jsou to tzv. ADI litiny.

Hloubková oxidace způsobená pronikáním kyslíku podél grafitu do hloubky litiny je u litin z kuličkovým grafitem méně častá než u litin s lupínkovým grafitem. Odolnost vůči oxidaci se zvýší přidáním křemíku (do 4 % Si), který na povrchu odlitku vytváří hustou oxidickou vrstvu.

Litina s kuličkovým grafitem je v současnosti nejpoužívanější litinou a je někdy používaná místo ocelí na odlitky. Úspory, které tato litina přinese, nejsou zanedbatelné (úspora energie při tavení, úspora kovu) a mají některé vlastnosti lepší (menší měrná hmotnost, dobré kluzné vlastnosti, tlumící vlastnosti, lepší slévárenské vlastnosti, lehčí obrobitelnost apod.).

Značení litin, jejich mechanické a fyzikální vlastnosti, spolu s jejich použitím jsou uvedeny v tabulkách 11 a 12.

Podle použití je možné rozdělit litiny s kuličkovým grafitem do třech skupin.

- litiny pro běžné použití

- litiny pro běžné použití pro práci za nízkých teplot

- litiny s nejvyšší pevností

Litiny pro běžné použití. Tyto litiny pracují i při nízkých teplotách např. EN GJS350-22, EN GJS400-15 a EN GJS400-18. Jsou vhodné na odlitky dynamicky namáhané, u kterých se požaduje záruka mechanických vlastností a hlavně vysoké plastické hodnoty i při nízkých teplotách (např.– 50 °C).

Litiny pro běžné použití pro práci za nízkých teplot. Jsou to EN GJS500-7, EN GJS600-3. Tyto litiny jsou vhodné na odlitky dynamicky namáhané, v automobilovém a strojařském průmyslu, jako jsou vačkové, klikové hřídele, dále součástky na převodové skříně, motorové vložky a ozubená kola.

Litiny s nejvyšší pevností EN GJS700-2, EN GJS800-2 a EN GJS900-1. Většinou jsou to velmi mechanicky a dynamicky namáhané litiny v automobilovém a strojním průmyslu.

| Značka EN ČSN | Charakteristika | Použitelnost | A min [%] | Rm min [MPa] | HB max. |

|

GJS350-22

(JS 1010)42 2303

|

feritická, pro vyšší tlaky a namáhání, pro nízké teploty, pro vyšší teploty | Litina je vhodná pro odlitky s tloušťkou stěny od 5 do 100 mm i víc. Např. na součástky cestovních vozidel a polnohospodářských strojů, na součástky armatur a jiné dynamicky namáhané odlitky. | 17 | 370 | 184 |

|

GJS400-15

(JS 1030)42 2304

|

feritická, pro všeobecné použití, pro vyšší tlaky a namáhání, pro vyšší teploty | Litina je vhodná pro odlitky s tloušťkou stěny 5 až 100 mm i víc. Např. na součástky cestovních vozidel a polnohospodářských strojů, převodové a ložiskové skříně, na tělesa armatur a jiné dynamicky namáhané odlitky. | 12 | 400 | 204 |

|

GJS400-15

(JS 1030)42 2304

|

feritická, pro všeobecné použití, pro vyšší tlaky a namáhání, pro vyšší teploty | Litina je vhodná pro odlitky s tloušťkou stěny 5 až 100 mm i víc. Např. na součástky cestovních vozidel a polnohospodářských strojů, převodové a ložiskové skříně, na tělesa armatur a jiné dynamicky namáhané odlitky. | 12 | 400 | 204 |

|

GJS600-3

(JS 1060)42 2306

|

perliticko-feritická, pro vyšší tlaky a namáhání, otěruvzdorná | Litina je vhodná pro odlitky s tloušťkou stěny od 5 do 100 mm a to na součástky namáhané mechanicky a otěrem. Např. na klikové a vačkové hřídele, písty, pístní kroužky, na ozubená kola apod. pro teploty do –100 oC. | 3 | 600 | 270 |

|

GJS700-2

(JS 1070)42 2307

|

perlitická, pro vyšší tlaky a namáhání, otěruvzdorná | Litina je vhodná pro odlitky s tloušťkou stěny od 5 až 75 mm na součástky více namáhané a odolné vůči otěru. Je vhodná na ozubená kola, klikové a vačkové hřídele, kola čerpadel a rozváděcí kola, brzdové bubny apod. | 2 | 700 | 300 |

|

GJS800-2

(JS 1080)42 2308

|

perliticko-sorbitická, pro vyšší tlaky a namáhání, otěruvzdorná | Litina je vhodná pro odlitky s tloušťkou stěny 5 až 35 mm pro součástky mechanicky i dynamicky namáhané, konkrétně na ozubená kola, klikové a vačkové hřídele, kola čerpadel a rozváděcí kola, brzdové bubny apod. | 2 | 800 | 348 |

| Vlastnost | Označení materiálu dle EN a ČSN | |||||

|

GJS-350-22

(JS 1010)42 2303

|

GJS-500-7

(JS 1050)42 2305

|

GJS-600-3

(JS 1060)42 2306

|

GJS-700-2

(JS 1070)42 2307

|

GJS800-2

(JS 1080)42 2308

|

||

| Pevnost ve střihu | N/mm2 | 315 | 450 | 450 | 540 | 630 |

| Pevnost v krutu | N/mm2 | 315 | 450 | 540 | 630 | 720 |

| Modul pružnosti E | GN/m2 | 169 | 169 | 174 | 176 | 176 |

| Poissonův poměr λ | - | 0,275 | 0,275 | 0,275 | 0,275 | 0,275 |

| Mez únavy (ohyb za rotace) bez vrubu | N/mm2 | 180 | 224 | 248 | 280 | 304 |

| Mez únavy (ohyb za rotace) s vrubem | N/mm2 | 114 | 134 | 149 | 168 | 182 |

| Pevnost v tlaku | n/mm2 | - | 800 | 870 | 1000 | 1150 |

| Lomová houževnatost | MPa.√m | 31 | 25 | 20 | 15 | 14 |

| Tepelná vodivost 300 °C | W/(k.m) | 36,2 | 35,2 | 32,5 | 31,1 | 31,1 |

| Hustota | kg/dm3 | 7,1 | 7,1 | 7,2 | 7,2 | 7,2 |

| Měrný odpor | μΩ.m | 0,50 | 0,51 | 0,53 | 0,5 | 0,54 |

Tepelné zpracování

Způsoby tepelného zpracování této litiny lze rozdělit do dvou skupin: žíhání a zušlechťování.

-

Žíhání

- ke snížení zbytkové napjatosti

- sferoidizační žíhání

- feritizační žíhání

- normalizační žíhání

- žíhání na odstranění volného cementitu

-

Zušlechťování

- izotermické zušlechťování

- povrchové kalení

Žíhání ke snížení zbytkové napjatosti, více popsáno u litin s lupínkovým grafitem.

Sferoidizačním žíháním se snižuje tvrdost a zlepšuje obrobitelnost. Toto tepelné zpracování se používá výjimečně, protože se při něm poruší uspořádání v matrici (tj. poměr feritu a perlitu). Jestliže má litina získat opět původní vlastnosti, je potřebně provést normalizační žíhání s regulovanou rychlostí ochlazení.

Při feritizačním žíhání musí vzniknout feritická struktura v celém průřezu. Provádí se ohřev do teplot 850 až 920 °C, prodleva je v hodinách a ochlazování na volném vzduch o rychlosti 100 až 150 °C/h.

Normalizační žíhání se používá, když se zvýší příliš obsah křemíku v tavenině a klesne tak požadovaná pevnost odlitků.

Žíhání na odstranění volného cementitu je potřebné, když se ve struktuře objeví ostrůvky cementitu, které způsobují problémy při obrábění a snižují mechanické vlastnosti.

Povrchové kalení indukční nebo plamenem se používá u odlitků, u kterých je požadována vysoká tvrdost do určité hloubky. Provádí se ohřev do teplot 850 až 920 °C, prodleva je závislá na hloubce zakalení a následuje rychlé ochlazování do vody či oleje. Poté může následovat popouštění.

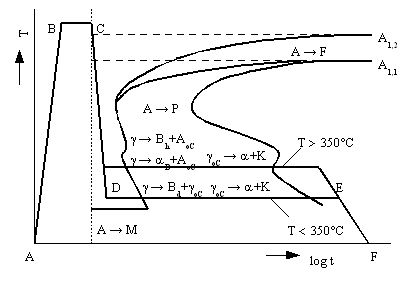

Izotermické zušlechťování na bainit je velmi časté tepelné zpracování litin s kuličkovým grafitem. Těmto slitinám se pak říká tzv. ADI litiny z anglického Austempered Ductile Iron a jsou vhodné pro vysokopevné odlitky, viz tabulka 13. a obr. 28. Izotermické zušlechťování se skládá z austenitizace, rychlého ochlazení na teplotu v bainitické oblasti a dochlazení na pokojovou teplotu, obr. 27. Při austenitizaci se materiál ohřeje na teplotu 850 až 1 000 °C (tzn. nad A1,2), na které zůstává po dobu, než se struktura zaustenitizuje (1 - 3 h). Po té následuje rychlé ochlazení na teplotu izotermické přeměny (do bainitické oblasti) v austenitické peci. Následuje přemístění materiálu do solné lázně s teplotou 250 až 450 °C. Vyšší teploty způsobí vznik struktury (horního bainitu), která má nižší pevnostní vlastnosti a tvrdost, ale vyšší plastické vlastnosti, houževnatost, únavové vlastnosti apod. Při nižších teplotách pak vzniká struktura (dolního bainitu), která má vyšší pevnost, tvrdost a odolnost vůči opotřebení odlitku, ale houževnatost je menší.

| Vlastnosti | EN-GJS-800-8 |

EN-GJS-100-5 |

EN-GJS-1200-2 |

EN-GJS-1400-1 |

|

| Mez pevnosti v tahu | [N/mm2] | 800 | 1000 | 1200 | 1400 |

| Tažnost A5 | [%] | 8 | 5 | 2 | 1 |

| Nárazová práce při RT | [J] | 10 | - | - | - |

| Mez pevnosti v tlaku | [N/mm2] | 1300 | 1600 | 1900 | 2200 |

| Tvrdost | HB | 260-320 | 300-360 | 340-440 | 380-480 |

| Poissonovo číslo | - | 0,27 | 0,27 | 0,27 | 0,27 |

| Tepelná vodivost | [W/mK] | 22,1 | 21,8 | 21,5 | 21,2 |

| Měrná hmotnost | [103kgm-3] | 7,1 | 7,1 | 7,1 | 7,1 |

Obr. 27 Schéma průběhu izotermického zušlechťování ADI litiny v diagramu IRA

|

|

Tisk

Tisk Uložit

Uložit